TECHNOLOGIE DE Dégrillage

Notre principe de fonctionnement par gravité est appliqué sur tous nos dégrilleurs et ce, quelles que soient leurs largeurs et leurs profondeurs. En savoir plusDepuis 30 années, les dégrilleurs FB Procédés ont fait leurs preuves, et continuent de séduire par leur fiabilité et leur simplicité.

Cette simplicité de conception débouche sur une grande adaptabilité, leur permettant indifféremment d’être installés en canal ou en poste, et de s’intégrer à l’existant sans modification du génie civil.

Notre principe de fonctionnement par gravité est appliqué sur tous nos dégrilleurs et ce, quelles que soient leurs largeurs et leurs profondeurs.

Conception et fabrication 100% française de dégrilleur

De la conception à l’expédition des dégrilleurs automatiques, en passant par les plans « Bon Pour Exécution » envoyés aux clients, les plans de fabrication, la découpe laser, l’assemblage, le décapage/passivation, le câblage et les essais, l’intégralité du processus de fabrication est supervisée par FB Procédés.

Choisir un dégrilleur automatique FB Procédés revient à opter pour une machine entièrement conçue et fabriquée en France, répondant à toutes les normes de Conformités Européennes.

DÉGRILLEURS à fonctionnement gravitaire

Dans un milieu difficile comme celui des eaux usées, les machines sont fortement mises à contribution. Les déchets retrouvés dans les réseaux (filasses, lingettes, sables, cailloux, etc.) peuvent aisément mettre en défaut le fonctionnement d’un appareil mécanique.

Alors, pour garantir un fonctionnement optimal de ses dégrilleurs, FB Procédés a inventé et mis au point un procédé unique (aucun autre dégrilleur n’utilise ce système sur le marché) : le dégrilleur à fonctionnement gravitaire.

La question à l’origine de ce procédé est simple: comment éviter d’avoir des éléments mécaniques en mouvement dans l’eau afin de limiter les risques de blocage, mais aussi de garantir une efficacité et une fiabilité sur le long terme ?

A cette question, FB Procédés a répondu en concevant un mécanisme basé exclusivement sur la gravité, et à contre-courant des systèmes hydrauliques complexes, des systèmes à entrainement par chaines ou à aiguillages fréquemment rencontrés.

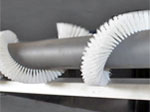

Le Principe:

A chaque début de cycle, le grappin de dégrillage descend ouvert et se pose au pied de la grille. Par l’effet de son propre poids et une question d’angle, le mobile change de position, la sangle se détend, et libère un palpeur qui actionne un fin de course. Le sens de rotation du moteur est alors inversé, la sangle se tend, le grappin se ferme et engage ses dents dans la grille en remontant.

Les Avantages:

- Aucun élément mécanique immergé = fiabilité et longévité

- Mécanisme gravitaire = une simplicité maximale, beaucoup plus fiable que d’autres systèmes plus complexes

- Quantité de pièces réduite au minimum = entretien aisé et à faible coût

- Simplicité technique = abordable en entretien quel que soit le niveau technique de l’exploitant.

Une sangle centrale comme élément de traction

Tous les dégrilleurs FB Procédés utilisent comme élément de traction du grappin de dégrillage une sangle unique et centrale.

Toutes nos sangles sont en polyester, une matière extrêmement résistante à la traction, à l’arrachement, aux Ultraviolets, aux frottements et à l’humidité.

Pourquoi privilégier une sangle plutôt que des chaînes ou câbles ?

Résistance à la traction: Les charges de rupture de nos sangles sont comprises entre 3,5 tonnes et 12 tonnes. Le grappin de dégrillage dépassant rarement les 500 kilos, les charges de rupture de nos sangles sont donc au minimum 7 fois supérieures à la charge réelle.

Résistance à l’humidité: Les sangles polyester supportent parfaitement l’humidité, et peuvent rester immergées sans aucun risque de dégradation.

Faible coût: Suivant le modèle de sangle, il faut compter 10 à 15€ HT du mètre linéaire. Nous préconisons de la changer une fois par an, voire de manière plus espacée si elle ne présente pas de signes d’usure. Enfin, quinze minutes suffisent pour effectuer son remplacement sans pour autant être obligé de bouger la structure du dégrilleur, ni d’arrêter l’arrivée des effluents.

Remplacement facile et sécurisé: Le remplacement d’une sangle s’effectue à partir du plan de pose des dégrilleurs. Il est donc inutile de descendre dans le poste ou le canal, mais aussi et surtout de les mettre à sec. L’opération se fait donc en sécurité et peut être effectuée par le personnel de la station, avec un outillage minimal et standard.

LA GRILLE ET L’ENTREFER

Pour chaque dégrilleur, la grille est définie sur mesure suivant le profil hydraulique, l’entrefer et le débit maxi à traiter.

Entrefer

Il varie de 3 mm à 100 mm, suivant les applications. Lors de l’étude, l’entrefer est soit déterminé par le cahier des charges, soit, si ce n’est pas spécifié, par notre bureau d’études qui recommandera l’entrefer le plus adapté au contexte.

Grille

Selon le débit et le profil hydraulique, la grille peut être composée de barreaux uniquement soudés à leur extrémité inférieure. Nous la nommons alors grille à « barreaux libres ». Cela permet entre autres d’éviter aux cailloux de se « coincer » entre deux barreaux et de mettre le dégrilleur en défaut.

Pour des débits importants et des hauteurs d’eau plus conséquentes, les barreaux sont maintenus à leurs deux extrémités, avec un système de double grille, pour éviter tout risque de blocage.

MATIÈRE

Les dégrilleurs FB Procédés sont intégralement fabriqués en acier inoxydable. Selon le cahier des charges ou au besoin, les options peuvent être proposées:

- Fabrication intégrale en Inox 304L

- Fabrication intégrale en Inox 316L

- Fabrication mixte Inox 304L (partie émergée: châssis supérieur) et Inox 316L (parties immergées : châssis inférieur et grappin de dégrillage)

asservissement du dégrilleur

En Base, les dégrilleurs automatique FB Procédés sont équipés d’un boitier manuel de commande, fixé sur l’un des côtés du châssis supérieur. C’est un boîtier où sont raccordés les fins de course et le moto-réducteur avec, en façade, un arrêt d’urgence type « coup de poing » et deux boutons poussoirs « Montée » et « Descente ».

En Option, nous soumettons systématiquement un coffret électrique de commande et d’asservissement de notre conception, équipé d’un relais comprenant notre programme de fonctionnement, fruit de nos 30 ans d’expériences.

Nous laissons donc le choix à nos clients de :

- Réaliser l’automatisme du dégrilleur par leurs soins, tout en respectant notre schéma électrique de principe communiqué à la commande du dégrilleur,

- Opter pour une solution « clé en main » avec le coffret électrique de commande et d’asservissement « standard FB Procédés » livré avec le dégrilleur.

Nous préconisons fortement cette dernière solution et ce, principalement, pour trois raisons :

- Le dégrilleur sera essayé et réglé avec son propre coffret électrique. En cas de problèmes, ils sont détectés lors de la phase d’essais et de contrôles en nos ateliers,

- Sur site, il suffit juste d’alimenter le coffret électrique et le dégrilleur est alors autonome,

- Avec le recul, nous constatons que nous rencontrons des problèmes principalement sur des dégrilleurs où nous n’avons pas fourni le coffret électrique et où nos principes de fonctionnement n’ont pas été respectés.

Des options pour une conception sur mesure de dégrilleur

Nous mettons de nombreuses options à la disposition de nos clients pour optimiser le fonctionnement de chaque dégrilleur suivant un contexte bien précis.

Si le cahier des charges, souvent très généraliste, ne fait pas mention d’options particulières, notre bureau d’études proposera les options recommandées en fonction du type d’implantation, du lieu, des contraintes techniques, etc.

Voici des exemples d’options disponibles avec les dégrilleurs FB Procédés :